Dans le secteur de la production de mélangeurs, de machines doseuses et de systèmes automatiques, l’innovation est un élément clé pour maintenir la compétitivité. Face à la nécessité d’améliorer la productivité et d’optimiser le processus de construction, notre client X a décidé d’investir dans un nouveau département équipé de machines haut de gamme et d’installations de dernière génération.

Besoin avant l’achat :

Le client visait à intégrer des technologies avancées pour assurer des découpes précises et une haute répétabilité des pièces, garantissant une découpe de tôle avec des bords nets et de haute qualité sur différents types de matériaux, tels que l’acier, l’inox et l’aluminium. Un système d’automatisation de pointe, conforme aux principes de l’Industrie 4.0, aurait permis de contrôler les niveaux de production, en gérant la planification de manière réactive et en répondant aux dynamiques du marché.

La principale difficulté résidait dans la recherche d’une solution offrant une automatisation flexible et évolutive, pour assurer des standards de qualité élevés et des délais de livraison rapides, permettant de concurrencer efficacement sur le marché grâce à un équilibre entre fonctionnalités innovantes et technologies fiables et éprouvées.

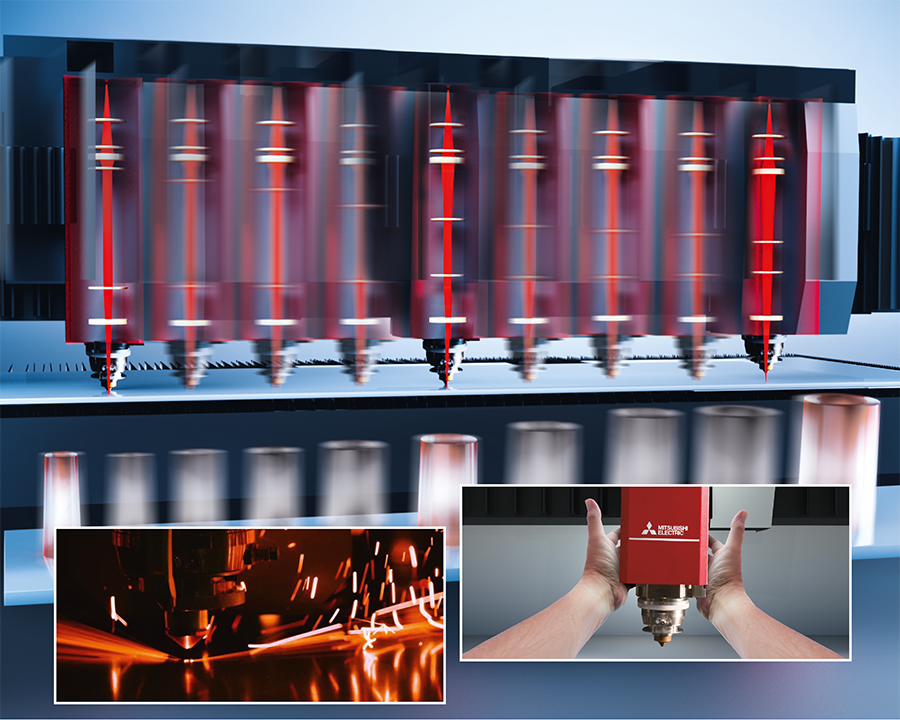

La réponse à ces défis a été une solution complète intégrant le système de découpe laser Mitsubishi ML3015GX-F60, caractérisé par une faible consommation énergétique et un faible impact environnemental, avec une automatisation efficace à double tour de Task Dynamic, division de Schiavi Macchine International, ainsi qu’un système de triage pionnier. Cette installation permet une découpe précise et rapide de la tôle, ainsi qu’un processus efficace de gestion des composants métalliques.

Laser :

Le système de découpe laser Mitsubishi ML3015GX-F60, d’une puissance de 6kW, ce laser permet de traiter des tôles allant jusqu’à 3000×1500 mm et jusqu’à 25 mm d’épaisseur (acier doux).

Il est équipé de plusieurs options technologiques avancées et notamment l’IA Assist qui gère automatiquement la qualité de la découpe. L’IA Assist ajuste les paramètres pendant la découpe en fonction des données collectées grâce à des capteurs visuels et sonores. Assisté par l’IA Nozzle Monitor et un magasin de 21 buses, le contrôle et le remplacement (si nécessaire) des buses s’effectue automatiquement sans intervention de l’opérateur. Tout ceci permet au contrôleur numérique de gérer précisément le processus, optimisant les temps et la qualité de la découpe.

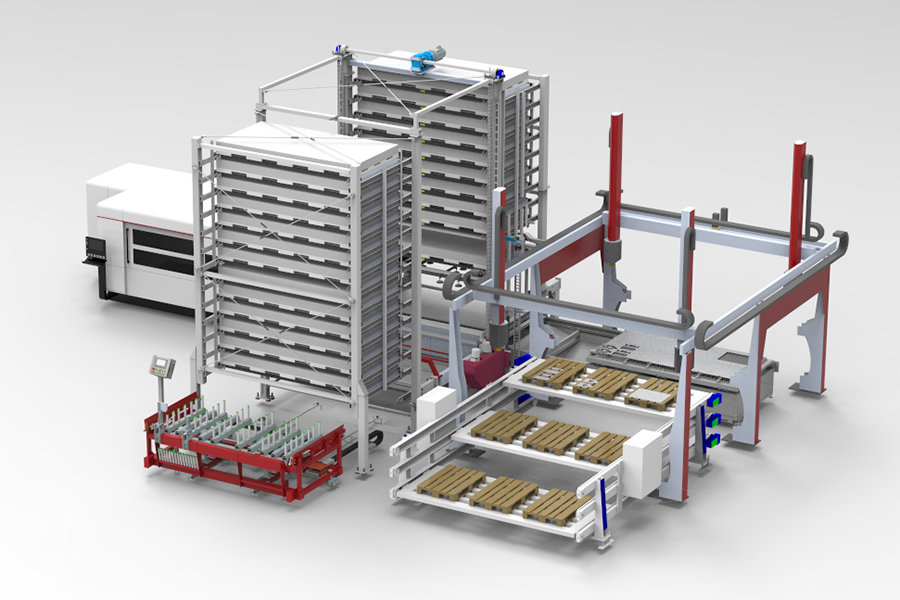

L’installation est équipée d’un magasin automatique à double tour Task Dynamics, conçu pour répondre au besoin du client de stocker de grandes quantités de matières premières de différents matériaux et épaisseurs. Le système d’automatisation facilite le chargement et le déchargement des tôles, optimisant la gestion du stock grâce à un système qui reconnaît l’épaisseur et la matière de chaque tôle. Des chaînes motorisées anti-rayures ont été intégrées pour préserver la qualité des matériaux pendant la manipulation.

Caractéristiques :

– Hauteur : 6090 mm

– Charge machine (par palette) : 3000 Kg

– 10 palettes pour matière première Ht 85 mm

– 2 palettes de chutes/pièces coupées Ht 20 mm + 100 grandes palettes

– 1 palette Panic – Ht 120 mm + 100 grandes palettes

Tri :

Le système de tri automatique, avec quatre têtes dédiées, assure un tri efficace des pièces découpées, garantissant une gestion optimale du processus de production. Le tri automatique permet une répartition sur différents palettes des pièces métalliques destinées aux opérations ultérieurs (pliage, soudure, peinture, etc), réduisant au minimum l’intervention humaine et traitant les commandes de manière efficace.

Le système gère le picking avec des outils électromagnétiques ou à ventouse, organisant automatiquement le déchargement avec une répartition en palettes. Ce processus comprend également la gestion des kits en les regroupant sur la même palette, y compris dans le cas d’épaisseurs différentes.

Logiciel :

La suite logiciel JetCam a été fourni simultanément.

Crosstrack permettant de planifier les ordre de fabrication (en lien avec l’ERP du client), de créer automatiquement les imbrications nécessaires et de gérer le stock et la traçabilité des matières premières.

La puissance de JetCam Expert et du module Free Form Ultra Performance Nesting (FFUPN) sont utilisés pour créer des imbrications et codes NS optimisées.

Améliorations après l’achat :

Après l’installation de l’installation, le client a optimisé les aspects techniques et énergétiques, mettant en œuvre des améliorations significatives dans la gestion des installations auxiliaires et introduisant de nouveaux systèmes d’alarme pour protéger les opérations et les manipulations en bord de ligne. Ces améliorations ont contribué à garantir une plus grande efficacité et qualité dans le processus de production.

En conclusion, l’adoption de technologies de pointe dans la découpe de tôle a permis au client de relever avec succès les défis du marché, garantissant une productivité, une flexibilité et une qualité accrues dans leurs produits. Avec un engagement constant envers l’innovation, le client X est prêt à continuer à croître et à prospérer dans son activité principale.